乳液締合型清(qīng)潔壓裂液

一、産品(pǐn)簡介

與常規的水(shuǐ)基壓裂液體系不(bú)同,清潔壓裂液主(zhǔ)要由粘彈性表面(miàn)活性劑 (VES )和其他添(tian)加劑構成 (所以通(tong)常也被稱爲粘彈(dàn)性表面活性劑壓(yā)裂液體系,或簡稱(cheng)爲 VES 壓裂液體系), 屬(shǔ)于新一代壓裂液(yè)。由于清潔壓裂液(yè)易破膠、無殘渣、返(fan)排性更好,同時流(liú)變性能及攜砂能(néng) 力易調控,其在壓(ya)裂施工中更易在(zai)目的油氣層造成(chéng)更理想的裂縫長(zhǎng)度,保持壓裂後較(jiào)高的裂 縫導流能(néng)力,既可以提高油(yóu)氣井的采收率,又(you)能降低對儲層的(de)傷害,從而受到國(guó)内外石油界 的廣(guǎng)泛關注,并在現場(chǎng)得到了一定的應(yīng)用。但 VES 壓裂液也存(cun)在成本高、不耐高(gao)溫、在幹井 或油井(jing)破膠難等不足,因(yin)此未能在高溫複(fu)雜井得到進一步(bu)推廣應用。

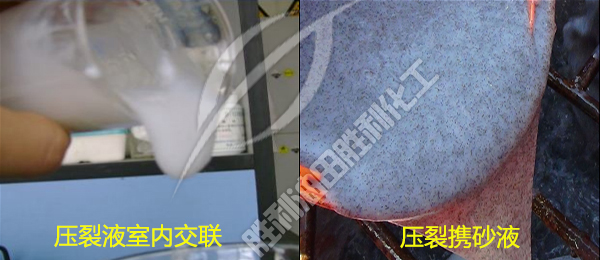

爲了保(bao)持 VES 體系的速溶、易(yi)破膠等優點,并克(ke)服其上述不足,我(wǒ)**同相關科研單位(wei)合作,自主研制出(chu)了乳液締合型清(qing)潔壓裂液。該壓裂(liè)液無需交聯劑及(ji)其他添加劑,隻需(xū)要直接利用高分(fèn)子鏈間的締合形(xíng)成網絡結構來達(dá)到增粘、耐溫等目(mu)标;也不需要在現(xian)場配置大型的溶(rong)解裝置,隻需要将(jiang)乳液在線稀釋,然(ran)後直接泵入地下(xià)即可。室内實驗和(he)現場應用均表明(ming): 乳液締合型清潔(jié)壓裂液具有良好(hǎo)的抗高溫、抗鹽、抗(kang)剪切性能,适用溫(wēn)度範圍廣,破膠後(hou)無任何殘渣,對地(di)層無傷害,較胍爾(ěr)膠和粘彈性表面(mian)活性劑壓裂液體(tǐ)系在應用方便性(xing)及成本方 面具有(you)較大的優勢,是胍(guā)爾膠和 VES 壓裂液體(tǐ)系的優良替代産(chǎn)品,适用于油氣井(jǐng)的常規壓裂 及頁(ye)岩氣、頁岩油等非(fei)常規水平井的大(dà)規模壓裂。

二、性能(neng)特點

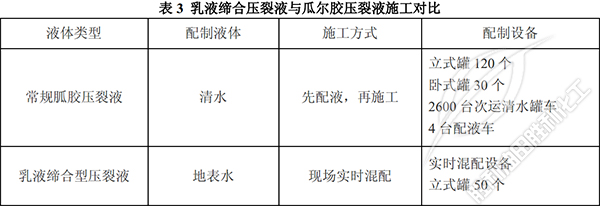

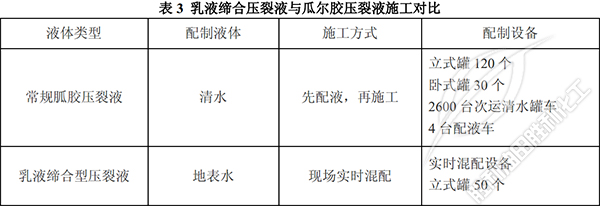

1、施工工藝簡(jian)單

乳液締合型壓(yā)裂液無需交聯,溶(rong)解迅速,可采用現(xian)場污水及地表水(shui)配制,改變了胍爾(er)膠和 VES 體系 “先配液(ye)、再施工”的傳統作(zuo)業方式,實現了真(zhen)正意義上的實時(shi)混配,方便施工 的(de)同時,也降低了壓(yā)裂液成本。

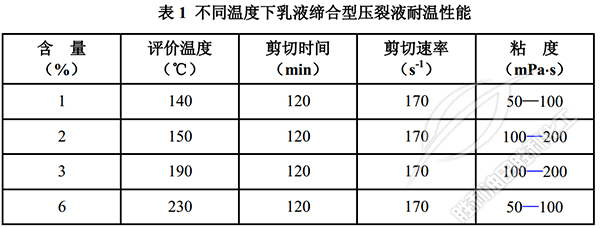

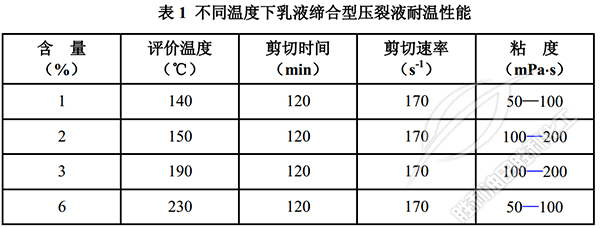

2、耐高溫(wen)性能強

乳液締合(he)型壓裂液可用于(yú) 150℃~230 ℃地層溫度 (見表 1)。

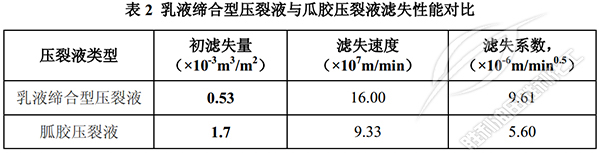

3、低(di)濾失性

壓裂液的(de)濾失性是影響壓(yā)裂液造縫能力的(de)重要因素,利用濾(lü)失儀在實驗室條(tiáo)件下,對乳液締合(hé)壓裂液與常規瓜(gua)膠壓裂液濾失性(xìng)能對比 (表 2 )。

通過實(shí)驗對比,乳液态締(dì)合型壓裂液的靜(jìng)态濾失性能與常(chang)用的改性瓜膠壓(ya)裂液相當,說明其(qí)濾失較低。

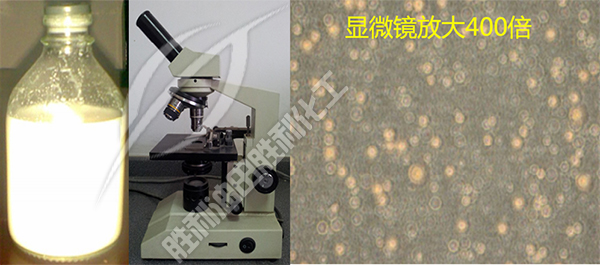

4、破膠徹(chè)底,無殘渣

壓裂液(yè)殘渣往往是造成(chéng)地層和支掉劑導(dao)流能力傷害的主(zhu)要原因。乳液締合(hé)型壓裂液的破膠(jiao)液粒子直徑最大(dà)10μm,未觀察到不溶物(wù)質,說明其是 “清潔(jié)”的,且在破膠後有(you)乳液壓裂液的特(te)點。

5、低地層傷害

一(yi)般認爲,壓裂液對(dui)地層的傷害包括(kuò)壓裂液濾液對基(jī)岩的傷害和破膠(jiāo)液裂縫的傷害,但(dan)主要取決于濾液(yè)殘渣的多少。盡管(guǎn)瓜爾膠的改性産(chan)品如 HPG 、CMHPG 的水不溶物(wu)比瓜爾膠原粉低(dī),但引起導流能力(li)傷害的程度與瓜(gua)爾膠接近。瓜爾膠(jiāo)聚合物大分子在(zai)水中不易分散, 在(zai)現場配制過程中(zhong),加入速度過快時(shi)易形成 “魚眼”,影響(xiang)壓裂液的整體性(xìng)能,壓裂液凍膠破(pò)膠後産生的殘渣(zhā)不易從裂縫中排(pai)出,使裂縫的導流(liú)能力降低,并對地(di)層造成永久的傷(shāng)害。

通過對比發現(xian),對于在 0.1—0.2md 的滲透率(lü)下,締合型壓裂破(po)膠液的傷害率爲(wèi) 78%和43%,而瓜膠要相同(tóng)滲透率下分别爲(wei) 86%和 44% ,說明締合型壓(yā)裂液有着比瓜膠(jiao)壓裂液傷害 率低(di)的優勢。

6、摩阻低、懸(xuan)砂性好

乳液締合(hé)型壓裂液施工壓(ya)力較常用壓裂液(ye)低 10~20MPa ,壓力波動較小(xiǎo)。

三、應用案例—鹽 227 “井(jǐng)工廠”

1、鹽 227 “井工廠”簡(jian)介

鹽 227沙四段砂礫(li)岩油藏含油面積(jī) 1.4

km2

,地質儲量 324×

10

4

t ,是勝利(lì)油田第一個按照(zhào) “井工廠”标準模式(shi)建設的區塊,采用(yong)一台 9 井、集中鑽井(jǐng)、集中壓裂,通過多(duo)專業、多部 門的一(yi)體化設計和施工(gong),實現科學、高效和(he)安全運行。通過多(duo)輪次一體化優化(hua),該區塊建成 後可(ke)動用儲量 262 萬噸,建(jiàn)成産能 3 萬噸。

2、“井工(gong)廠”壓裂簡介

鹽 227 塊(kuài)于 2013 年 8 月 30 日開工,10 月(yuè) 2 日完成4 個井組 8 井(jing)次、79 級泵送、87 段壓裂(liè)施工。共用壓裂液(yè) 41930

m3

,支撐劑 2874.72

m3

。最高砂比(bǐ) 50%,單段最高加砂量(liàng)達 100

m3

, 整體壓裂井數(shu)段數之多,規模之(zhi)空前,在勝利油田(tián)曆史上史無前例(lì)。

目前鹽227 塊 8 口井原(yuan)油産量 160~200

m3

/d ,達到井工(gong)廠設計産能。

3、乳液(yè)締合壓裂液應用(yong)

鹽 227 塊 8 口井集中壓(ya)裂,是國内規模最(zui)大的一次壓裂。創(chuang)中石化乃至國内(nèi)入井液量最高、加(jiā)砂規模最大、改造(zao)段數最多和施工(gong)時間最長等多項(xiàng)施工紀錄。乳液締(di)合型壓裂液的性(xìng) 能、混配流程和實(shi)時配制經受住現(xiàn)場複雜條件的嚴(yán)苛檢驗,直接促成(chéng)本次大型壓裂一(yi)舉成功。

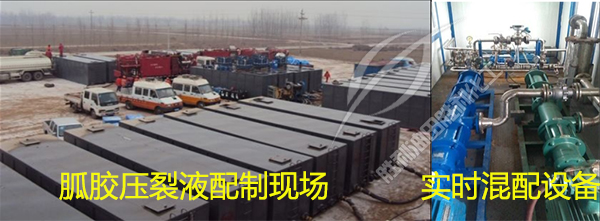

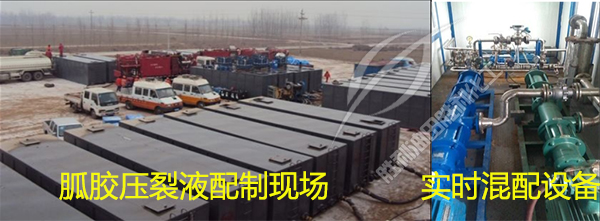

1)實時混配(pèi)性能,确保 “井工廠(chǎng)”連續壓裂的順利(li)實施

目前油田采(cai)用的各種壓裂液(yè)體系,因需事前配(pei)制、專車運送,難以(yi)滿足深井、超大規(guī)模壓裂施工的要(yào)求。過去直井單井(jing)壓裂,壓裂液用量(liàng)超過 500 立方米的并(bing)不多見,而在鹽 227 的(de)非常規水平井,一(yī)口井的壓裂液用(yong)量就在 5000 立方米左(zuo)右,8 口井就是4 萬立(li)方米,對于先配液(yè)、後施工的瓜爾膠(jiāo),是無法滿足 “井工(gong)廠”壓裂模式的要(yào)求。

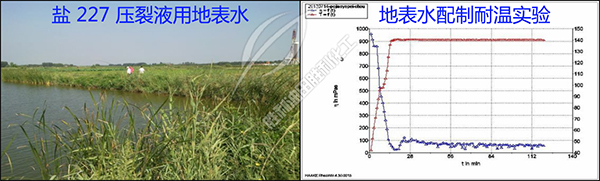

乳液締合型壓(ya)裂液無需交聯,采(cai)用地表水及污水(shuǐ)配制,在鹽 227 塊 “井工(gōng)廠”連續壓裂 施工(gong)中,混配用水全部(bu)取自周邊水庫,改(gai)變了之前 “先配液(yè)、再施工”的傳統作(zuò)業方式,實現了真(zhēn)正意義上的實時(shi)混配。

2 )采用地表水(shui)配制,降低施工成(chéng)本

相對于傳統瓜(gua)爾膠壓裂液必須(xu)采用清水配制,乳(ru)液締合壓裂液可(kě)采用地表水配制(zhi),極大減少施工車(chē)輛及設施、設備使(shi)用的同時也減少(shǎo)了清水的消耗。

乳(rǔ)液締合型壓裂液(ye)體系的成功應用(yòng),滿足了 “井工廠”壓(ya)裂新模式,形成了(le)緻密砂礫岩 儲層(céng)水平井分段壓裂(liè)系列技術,爲難動(dòng)用儲量的有效開(kai)發提供了技術支(zhī)撐,拓展了技術攻(gōng)關思路,奠定了非(fei)常規效益開發的(de)基礎。